Die Verpackungsindustrie hat bemerkenswerte Fortschritte bei Drucktechnologien erlebt, wobei der Offsetdruck als Goldstandard für die Herstellung hochwertiger Papierboxen etabliert ist, die außergewöhnliche Detailgenauigkeit und lebendige Farbwiedergabe erfordern. Diese ausgefeilte Druckmethode hat revolutioniert, wie Marken ihre Produkte präsentieren – insbesondere in Branchen, in denen die visuelle Attraktivität unmittelbar die Kaufentscheidung der Verbraucher beeinflusst. Die Präzision und Konsistenz, die Offsetdruck-Papierboxen bieten, macht sie ideal für Luxusgüter, Kosmetik, Elektronik und Premium-Lebensmittel, bei denen jedes visuelle Element Qualität und Professionalität vermitteln muss.

Moderne Unternehmen erkennen zunehmend, dass Verpackungen als stummer Verkäufer fungieren und oft entscheidend dafür sind, ob ein Kunde ihr Produkt gegenüber der Konkurrenz wählt. Die feinen Details, die mittels Offsetdrucktechnologie erzielt werden können, ermöglichen es Marken, komplexe Designs, subtile Farbverläufe und mikroskopisch kleine Textelemente einzubinden, die selbst bei genauer Betrachtung ihre Lesbarkeit bewahren. Diese Fähigkeit gewinnt besonders dann an Bedeutung, wenn gesetzlich vorgeschriebene Angaben, Inhaltsstofflisten oder aufwändige Markenlogos abgebildet werden müssen – all diese Elemente müssen lesbar bleiben und gleichzeitig zur gesamten ästhetischen Wirkung der Verpackung beitragen.

Der Offsetdruckprozess beruht auf einem hochentwickelten, plattenbasierten System, bei dem die Farbe von Druckplatten über Gummikissen auf das Papier als Trägermaterial übertragen wird. Diese indirekte Druckmethode ermöglicht eine außergewöhnliche Kontrolle über die Farbverteilung und erlaubt die Herstellung von Offsetdruck-Papierboxen mit bemerkenswerter Konsistenz auch bei großen Auflagen. Die in diesem Verfahren verwendeten Aluminium- oder Polyesterplatten werden mit lichtempfindlichen Beschichtungen behandelt, die deutlich voneinander abgegrenzte hydrophile und hydrophobe Bereiche erzeugen und so eine präzise Farbaufnahme ausschließlich an den vorgesehenen Stellen sicherstellen.

Jede Farbe im Druckprozess erfordert eine eigene, speziell dafür angefertigte Druckform; bei den meisten kommerziellen Anwendungen kommt dabei das CMYK-Farbmodell zum Einsatz, das aus den Farbplatten Cyan, Magenta, Gelb und Schwarz besteht. Die präzise Konstruktion dieser Druckformen ermöglicht Rasterstrukturen mit einer Feinheit von bis zu 200 Linien pro Zoll oder mehr, wodurch sich gleichmäßige Farbübergänge erzielen und fotografische Bilder mit außergewöhnlicher Schärfe wiedergeben lassen. Dieses Detailniveau ist entscheidend bei der Herstellung hochwertiger Verpackungen, die Produktabbildungen oder komplexe Markenelemente in professioneller Qualität zur Geltung bringen müssen.

Die speziellen Druckfarben, die beim Offsetdruck auf Papierboxen eingesetzt werden, enthalten sorgfältig abgestimmte Zusammensetzungen aus Pigmenten, Harzen und Additiven, die eine optimale Haftung auf verschiedenen Papieruntergründen gewährleisten und gleichzeitig die Farbgenauigkeit während des gesamten Druckprozesses bewahren. Diese Druckfarben sind so konzipiert, dass sie innerhalb bestimmter Viskositätsbereiche und mit spezifischen Trocknungseigenschaften arbeiten, die sich optimal an die mechanischen Gegebenheiten der Offsetdruckmaschinen anpassen. Die Pigmentkonzentration in Offsetdruckfarben übertrifft typischerweise diejenige anderer Druckverfahren und trägt somit zur intensiven Farbsättigung bei, die bei fertigen Verpackungsprodukten erzielt wird.

Farbmanagementsysteme, die in moderne Offsetdruckanlagen integriert sind, nutzen Spektralphotometer und Densitometer, um die Farbwiedergabe in Echtzeit zu überwachen und anzupassen. Diese technologische Integration stellt sicher, dass bei der Herstellung von Offsetdruck-Pappschachteln konsistente Farbprofile über den gesamten Produktionslauf hinweg eingehalten werden – unabhängig von Umgebungsbedingungen oder Unterschieden zwischen den Maschinen. Die Fähigkeit, Farbgenauigkeit zu erreichen und aufrechtzuerhalten, gewinnt insbesondere für Marken mit etablierten Farbidentitäten an Bedeutung, da bereits geringfügige Abweichungen die Wiedererkennbarkeit der Marke und das Vertrauen der Verbraucher beeinträchtigen könnten.

Die außergewöhnlichen Detailwiedergabemöglichkeiten von Offsetdruck-Pappschachteln beruhen auf fortschrittlichen Halbtonraster-Technologien, die kontinuierlich tonale Bilder in Muster aus winzigen Punkten zerlegen, wodurch bei normaler Betrachtungsdistanz der Eindruck glatter Farbverläufe entsteht. Moderne Rasterverfahren nutzen stochastische oder frequenzmodulierte Rastermethoden, bei denen die Platzierung der Punkte zufällig erfolgt, wodurch Moiré-Muster vermieden werden, die bei herkömmlichen Rasterverfahren auftreten können. Diese Technologie ermöglicht die Wiedergabe feiner Texturen, subtiler Schatten und komplexer Details, die mit anderen Druckverfahren nicht erzielbar wären.

Die Punktvergrößerungseigenschaften des Offsetdrucks werden präzise durch eine sorgfältige Steuerung der Tintenviskosität, des Druckdrucks und der Papierabsorptionsraten kontrolliert. Professionelle Offsetdruckverfahren erreichen in der Regel Punktvergrößerungswerte zwischen 10 % und 20 %, was eine vorhersagbare Farbwiedergabe ermöglicht und sicherstellt, dass feine Details scharf und gut definiert bleiben. Dieses Maß an Kontrolle ist besonders wichtig beim Druck von Offsetdruck-Pappschachteln, die kleinteiligen Text, detaillierte Illustrationen oder komplexe Muster enthalten, die während der gesamten Verkaufszeit des Produkts lesbar und optisch ansprechend bleiben müssen.

Mehrfarbiger Offsetdruck erfordert eine außergewöhnliche Registrierungsgenauigkeit, um sicherzustellen, dass die verschiedenen Farbschichten exakt übereinander liegen und so scharfe Kanten erzeugen sowie Farbverläufe vermeiden, die das professionelle Erscheinungsbild der fertigen Verpackung beeinträchtigen könnten. Moderne Offsetdruckmaschinen nutzen automatisierte Registriersysteme, die Ausrichtungstoleranzen von weniger als 0,05 Millimetern einhalten können und so selbst die komplexesten Motive mit höchster Präzision wiedergeben. Diese Genauigkeit ist entscheidend für den Offsetdruck von Papierboxen mit filigranen Bordüren, feinen Linienführungen oder überlappenden Gestaltungselementen.

Die mechanische Stabilität von Offsetdruckmaschinen trägt wesentlich zur Aufrechterhaltung einer konstanten Registergenauigkeit über lange Produktionsläufe bei. Eine robuste Pressenkonstruktion minimiert Vibrationen und thermische Ausdehnung, die sich auf die Registergenauigkeit auswirken könnten, während hochentwickelte Zuführsysteme für jede Druckstellung eine gleichbleibende Papierpositionierung sicherstellen. Diese Faktoren wirken zusammen, um die Herstellung von Offsetdruck-Papierboxen mit einheitlicher Qualität zu ermöglichen, die den anspruchsvollen Anforderungen hochwertiger Verpackungsanwendungen genügt.

Während der traditionelle Vierfarben-Offsetdruck für die meisten Anwendungen eine hervorragende Farbwiedergabe bietet, erweitern Verfahren des sogenannten Extended Color Gamut (ECG) den darstellbaren Farbumfang durch die Verwendung zusätzlicher Farbtoner wie Orange, Grün oder Violett. Diese erweiterten Farbsysteme ermöglichen offsetdruck-Papierboxen um Farben wiederzugeben, die außerhalb des Standard-CMYK-Farbraums liegen, insbesondere lebendige Orangetöne, tiefe Blautöne und satte Purpurtöne, die häufig entscheidend für die Markenidentität und die Attraktivität von Produkten sind. Die zusätzlichen Farbstationen, die für den erweiterten Farbraum erforderlich sind, stellen eine erhebliche Investition dar, liefern jedoch eine unübertroffene Farbtreue für hochwertige Verpackungsanwendungen.

Die Farbabstimmungsfähigkeiten von Systemen mit erweitertem Farbraum übersteigen oft 95 % der Pantone-Farben und vermitteln Marken das Vertrauen, dass ihre spezifischen Farbanforderungen mit außergewöhnlicher Genauigkeit erfüllt werden. Diese Fähigkeit gewinnt besonders bei Verpackungen für Konsumgüter an Bedeutung, wo Farbkonsistenz über verschiedene Produktionsläufe hinweg sowie an verschiedenen geografischen Standorten entscheidend für die Wahrung der Markenintegrität ist. Die Investition in die Technologie für einen erweiterten Farbraum rentiert sich durch reduzierte Farbabstimmungsiterationen und eine höhere Kundenzufriedenheit mit dem Erscheinungsbild der endgültigen Verpackung.

Die Flexibilität der Offsetdrucktechnologie ermöglicht die nahtlose Integration von Sonderfarben neben Prozessfarben und erlaubt es so, bei Papierboxen im Offsetdruck spezifische Markenfarben einzusetzen, die eine exakte Farbtreue erfordern. Sonderfarben werden nach präzisen Formeln unter Verwendung standardisierter Farbsysteme wie Pantone gemischt, um eine konsistente Wiedergabe über verschiedene Druckereien und Produktionsläufe hinweg sicherzustellen. Diese Fähigkeit ist für Marken mit etablierten Farbidentitäten unverzichtbar, die allein mit Kombinationen aus Prozessfarben nicht genau reproduziert werden können.

Die Möglichkeiten zur Schichtung von Farben beim Offsetdruck ermöglichen anspruchsvolle Farbeffekte durch den gezielten Einsatz von Sonderfarben in Kombination mit Prozessfarben. Techniken wie das Auftragen von Sonderfarben über Grundierungen aus Prozessfarben können einzigartige Farbtiefen und visuelle Effekte erzeugen, die das hochwertige Erscheinungsbild von Verpackungen unterstreichen. Diese fortgeschrittenen Farbanwendungen erfordern erfahrene Maschinisten und eine präzise Farbmanagement-Strategie, führen jedoch zu Offsetdruck-Papierboxen, die sich im Einzelhandel hervorheben und die Marktpositionierung stärken.

Der Erfolg des Offsetdrucks auf Papierboxen hängt stark von der Auswahl und Aufbereitung geeigneter Papiersubstrate ab, die die Anforderungen des Druckprozesses ergänzen. Gestrichene Papiere bieten glatte, gleichmäßige Oberflächen, die die Tintenabsorption minimieren und eine scharfe Wiedergabe feiner Details ermöglichen, während ungestrichene Papiere andere ästhetische Eigenschaften aufweisen und trotz ihrer höheren Tintenabsorption für bestimmte Anwendungen bevorzugt werden können. Die Oberflächenenergie des Papiersubstrats muss mit der Chemie der Druckfarbe kompatibel sein, um eine ordnungsgemäße Haftung zu gewährleisten und Probleme wie Papierabheben („picking“) oder Farbübertragung („offsetting“) während des Druckprozesses zu vermeiden.

Die Papierdicke und die Konsistenz der Faseranordnung beeinflussen unmittelbar die Druckqualität; Schwankungen in Dicke oder Dichte verursachen Registerprobleme und eine ungleichmäßige Tintenverteilung. Hochwertige Papiere, die speziell für Offsetdruckanwendungen hergestellt werden, unterliegen strengen Qualitätskontrollverfahren, um eine gleichmäßige Faseranordnung, ein konstantes Feuchtegehalt und geeignete Oberflächeneigenschaften sicherzustellen, die optimale Druckergebnisse ermöglichen. Die Auswahl geeigneter Papierqualitäten für Offsetdruck-Papierboxen erfordert sorgfältige Abwägung sowohl der Druckanforderungen als auch der Leistungsmerkmale im Endverwendungsbereich, wie z. B. Falzfestigkeit, Reißfestigkeit und Dimensionsstabilität.

Nachdruck-Beschichtungsanwendungen können die optische Attraktivität und Haltbarkeit von Offset-Druck-Papierboxen erheblich verbessern und gleichzeitig die bedruckte Oberfläche vor Abrieb, Feuchtigkeit und anderen Umwelteinflüssen schützen. Wässrige Beschichtungen bieten kostengünstigen Schutz mit nur geringem Einfluss auf Recyclingprozesse, während UV-Beschichtungen eine überlegene Haltbarkeit bieten und durch strukturierte oder spezielle Formulierungen eindrucksvolle visuelle Effekte erzeugen können. Die Verträglichkeit zwischen Druckfarben und Beschichtungssystemen erfordert eine sorgfältige Abstimmung, um Haftungsprobleme oder Farbverschiebungen zu vermeiden, die das endgültige Erscheinungsbild beeinträchtigen könnten.

Spot-Coating-Anwendungen ermöglichen eine gezielte Verbesserung bestimmter Gestaltungselemente und schaffen dadurch eine visuelle Hierarchie sowie haptisches Interesse, was das Auspackerlebnis für Verbraucher verbessert. Diese gezielten Anwendungen können Produktabbildungen, Markenlogos oder Textelemente hervorheben, während andere Bereiche unbeschichtet bleiben, um unterschiedliche visuelle oder funktionale Eigenschaften zu erzielen. Die für Spot-Coating-Anwendungen erforderliche Präzision passt gut zu den Genauigkeitsfähigkeiten der Offsetdruck-Produktion von Papierboxen und eröffnet damit Möglichkeiten für anspruchsvolle Verpackungsdesigns, die mehrere Oberflächenbehandlungen effektiv kombinieren.

Professionelle Offsetdruckverfahren setzen umfassende Farbmanagementsysteme ein, die fortschrittliche Messgeräte nutzen, um die Farbwiedergabe während des gesamten Produktionsprozesses zu überwachen und zu steuern. Spektralphotometer und Densitometer liefern objektive Messwerte, die eine subjektive Farbbewertung ausschließen und sicherstellen, dass Faltschachteln im Offsetdruck unabhängig von den Lichtverhältnissen oder individuellen Wahrnehmungsunterschieden ein konsistentes Erscheinungsbild aufweisen. Diese Messsysteme arbeiten üblicherweise innerhalb von Toleranzbereichen mit Delta-E-Werten unter 2,0, was Farbunterschiede darstellt, die unter normalen Betrachtungsbedingungen für das menschliche Auge nahezu nicht wahrnehmbar sind.

Initiativen zur Prozessstandardisierung wie die G7-Methode bieten Rahmenbedingungen für eine konsistente Farbwiedergabe über verschiedene Druckereien und Gerätekonfigurationen hinweg. Diese standardisierten Ansätze definieren spezifische Messverfahren, Kalibrierungsanforderungen und Qualitätskontrollprotokolle, die sicherstellen, dass Offset-Druckpapierboxen, die an unterschiedlichen Standorten oder zu verschiedenen Zeitpunkten hergestellt werden, identische visuelle Eigenschaften aufweisen. Die Einführung dieser Standards erfordert erhebliche Investitionen in Schulungen und Ausrüstung, führt jedoch zu messbaren Verbesserungen der Qualitätskonsistenz und der Kundenzufriedenheit.

In moderne Offsetdruckmaschinen integrierte kontinuierliche Überwachungssysteme liefern Echtzeit-Feedback zu Parametern der Druckqualität und ermöglichen unmittelbare Anpassungen, um optimale Druckbedingungen während gesamter Produktionsläufe aufrechtzuerhalten. Diese Systeme überwachen Faktoren wie Tintendichte, Registergenauigkeit und Punktzuwachs-Charakteristiken und passen die Maschineneinstellungen automatisch an, um die vorgegebenen Sollwerte einzuhalten. Die Fähigkeit, Qualitätsabweichungen in Echtzeit zu erkennen und zu korrigieren, verhindert die Produktion fehlerhafter Offsetdruck-Pappschachteln und minimiert Abfall, während gleichzeitig eine konsistente Ausgabegüte sichergestellt wird.

Statistische Prozesskontrollmethoden, die auf den Offsetdruck angewendet werden, verfolgen Qualitätskennzahlen über die Zeit und identifizieren Trends, die auf sich entwickelnde Probleme oder Verbesserungspotenziale im Prozess hindeuten könnten. Dieser datengestützte Ansatz des Qualitätsmanagements ermöglicht Druckereien, ihre Prozesse kontinuierlich zu optimieren und ein höheres Maß an Konsistenz bei der Herstellung von Offsetdruck-Papierboxen zu erreichen. Die durch diese Überwachungssysteme erhobenen historischen Daten unterstützen zudem Kundenansprüche bezüglich der Qualität und liefern wertvolle Erkenntnisse für zukünftige Initiativen zur Prozessoptimierung.

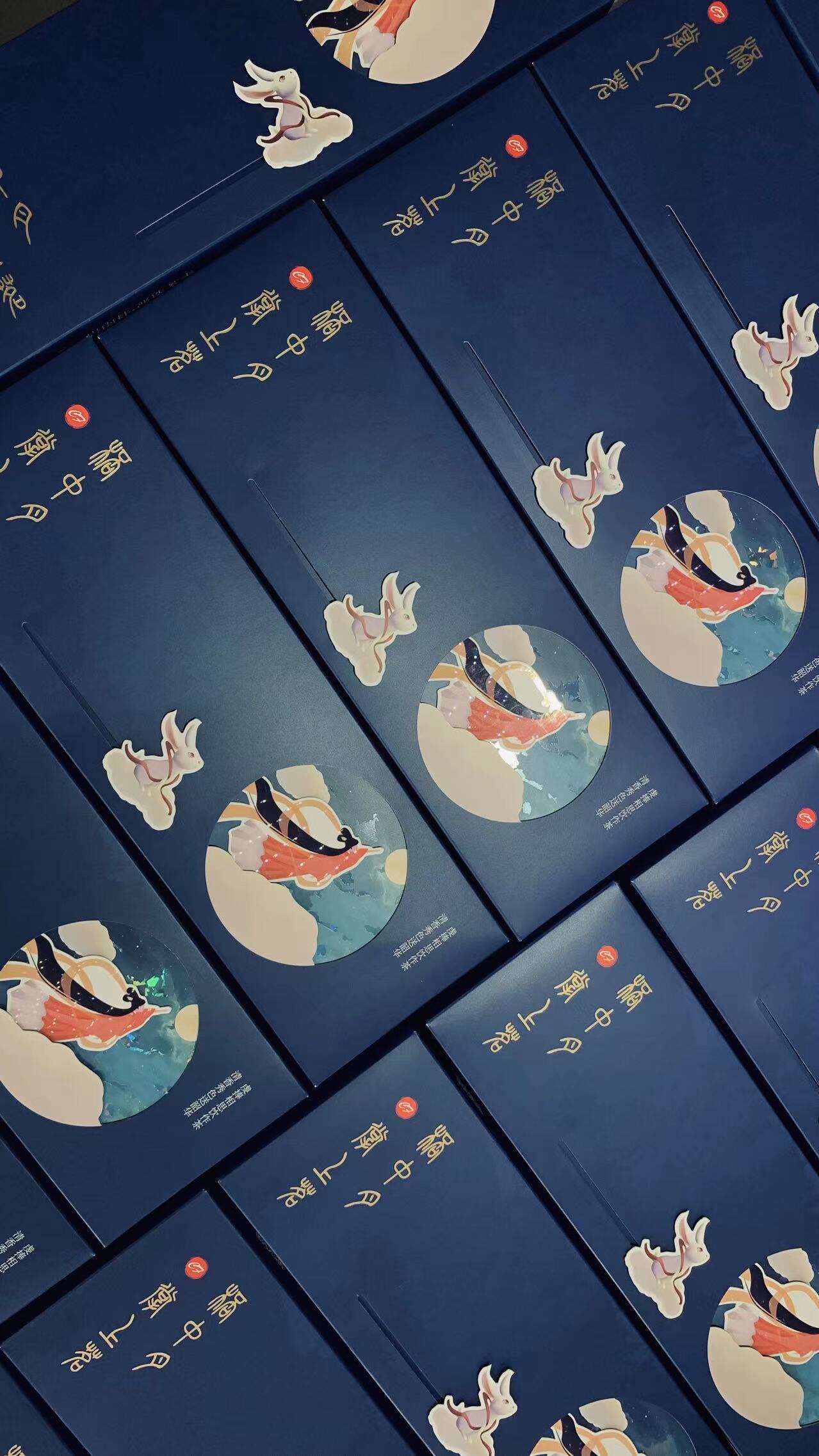

Der Luxusgütersektor stellt eine der anspruchsvollsten Anwendungen für Offsetdruck-Pappschachteln dar, wobei außergewöhnliche Druckqualität unmittelbar mit dem wahrgenommenen Produktwert und der Markenpositionierung korreliert. Hochwertige Kosmetikprodukte, Schmuck und Modeaccessoires erfordern Verpackungen, die ihre Premium-Positionierung durch anspruchsvolle Grafiken, präzise Farbwiedergabe und makellose Umsetzung komplexer Gestaltungselemente widerspiegeln. Die Fähigkeit des Offsetdrucks, feine Details wie geprägte Texturen, metallische Akzente und subtile Farbvariationen wiederzugeben, macht ihn zur bevorzugten Wahl für Marken, die unvergessliche Unboxing-Erlebnisse schaffen möchten, die ihre Premium-Positionierung unterstreichen.

Die Lebensmittel- und Getränkeindustrie profitiert ebenfalls erheblich von den Möglichkeiten von Offsetdruck-Papierboxen, insbesondere bei Produkten, bei denen die Appetitlichkeit von einer genauen Farbwiedergabe von Lebensmittelabbildungen abhängt. Schokoladenhersteller, Hersteller hochwertiger Lebensmittel sowie Craft-Getränkeunternehmen nutzen den Offsetdruck, um ihre Produkte in fotografischer Qualität zu präsentieren – eine Darstellung, die Verbraucher anspricht und ihre Angebote von der Konkurrenz unterscheidet. Die für den Offsetdruck verfügbaren lebensmittelsicheren Druckfarben gewährleisten die Einhaltung gesetzlicher Vorschriften, ohne dabei die visuelle Wirkung einzubüßen, die für den Erfolg im Einzelhandel erforderlich ist.

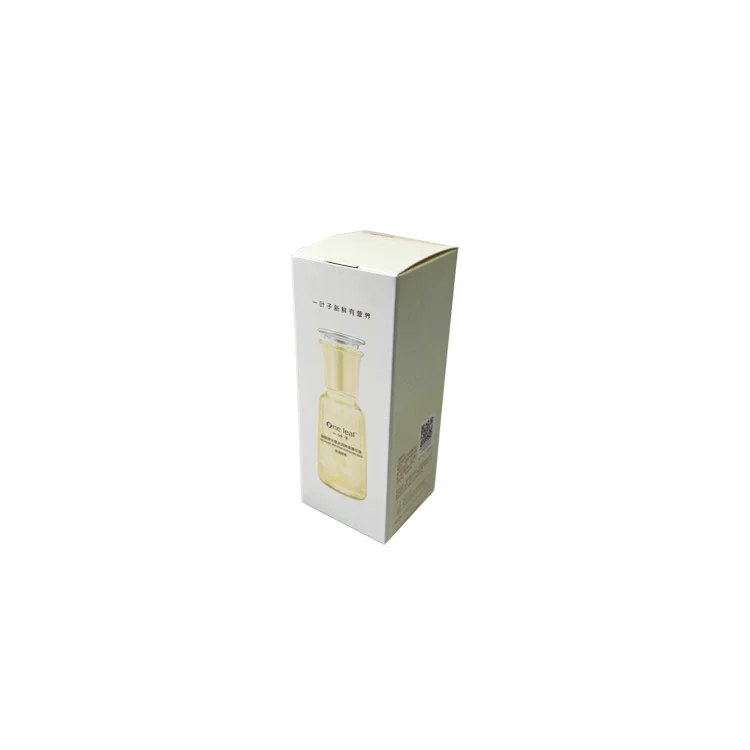

Branchen mit umfangreichen regulatorischen Anforderungen, wie beispielsweise die Pharmazie und Medizinprodukte, setzen auf Offsetdruck-Pappschachteln, um komplexe technische Informationen mit absoluter Klarheit und Genauigkeit wiederzugeben. Regulatorischer Text, Dosierungsanweisungen und Warnhinweise müssen während der gesamten Haltbarkeitsdauer des Produkts lesbar bleiben und gleichzeitig bestimmte, von den zuständigen Aufsichtsbehörden vorgeschriebene Anforderungen an Schriftgröße und Kontrast erfüllen. Die Präzisionsfähigkeit des Offsetdrucks stellt sicher, dass selbst der kleinste Text scharf und gut lesbar bleibt und so die Einhaltung internationaler Verpackungsvorschriften unterstützt.

Die Fähigkeit, mehrere Sprachen und komplexe Formatierungsanforderungen zu integrieren, macht Offsetdruck-Papierboxen ideal für Produkte, die auf internationalen Märkten vertrieben werden. Die konsistenten Reproduktionsfähigkeiten des Offsetdrucks gewährleisten, dass gesetzlich vorgeschriebene Informationen unverändert in ihrem Erscheinungsbild über verschiedene Produktionsstandorte hinweg identisch bleiben – was sowohl die globale Markenkonsistenz als auch die Einhaltung lokaler gesetzlicher Anforderungen unterstützt. Diese Fähigkeit gewinnt zunehmend an Bedeutung, wenn Unternehmen ihre Marktpräsenz ausbauen und sich unterschiedlichen regulatorischen Umgebungen in verschiedenen Regionen stellen müssen.

Die wirtschaftlichen Vorteile des Offsetdrucks werden insbesondere bei mittleren bis großen Auflagen deutlich, bei denen die fixen Kosten für die Plattenherstellung und die Maschineneinrichtung auf mehrere Tausend oder zehntausend Einheiten verteilt werden. Die Hochgeschwindigkeitsfähigkeit moderner Offsetdruckmaschinen ermöglicht eine schnelle Produktion von Offsetdruck-Papierboxen mit minimalen Arbeitskosten pro Einheit, wodurch diese Technologie für die meisten kommerziellen Verpackungsanwendungen kosteneffizient ist. Die Haltbarkeit der Druckplatten erlaubt das Wiederdrucken erfolgreicher Designs ohne zusätzliche Plattenkosten und unterstützt so ein effizientes Bestandsmanagement sowie kürzere Lieferzeiten bei Nachbestellungen.

Initiativen zur Abfallreduzierung im Offsetdruck konzentrieren sich auf die Optimierung der Bogenausnutzung durch effiziente Layoutplanung sowie auf die Minimierung des Anlaufabfalls durch verbesserte Druckmaschineneinrichtungsverfahren. Moderne Druckmaschinensteuerungen ermöglichen eine schnellere Erreichung der gewünschten Farbdichten und der Registergenauigkeit, wodurch die Anzahl der zur Erreichung der Produktionsstandards erforderlichen Bogen reduziert wird. Diese Effizienzsteigerungen führen unmittelbar zu Kosteneinsparungen und ökologischen Vorteilen, ohne die hohen Qualitätsstandards einzubüßen, die bei der Herstellung von Offsetdruck-Papierboxen erwartet werden.

Umweltaspekte spielen bei Verpackungsentscheidungen zunehmend eine wichtige Rolle; die Offsetdrucktechnologie bietet dabei mehrere Vorteile hinsichtlich Nachhaltigkeit und Recyclingfähigkeit. Die in der Regel bei der Herstellung von Offsetdruck-Papierboxen verwendeten pflanzlichen Druckfarben zersetzen sich während des Recyclingprozesses leichter als andere Farbsysteme und unterstützen damit Initiativen für eine Kreislaufwirtschaft sowie die Reduzierung der Umweltbelastung. Wasserbasierte Lacke und alkoholfreie Druckverfahren minimieren zudem den ökologischen Fußabdruck von Offsetdruck-Anlagen, ohne dabei die Qualitätsstandards zu beeinträchtigen.

Die Langlebigkeit und Effizienz von Offsetdruckmaschinen trägt dazu bei, den Ressourcenverbrauch über den gesamten Lebenszyklus von Druckprozessen zu senken. Moderne Druckmaschinen benötigen pro Abdruck weniger Energie als andere Drucktechnologien und erzeugen durch verbesserte Prozesssteuerung und Automatisierung weniger Abfall. Diese Faktoren machen den Offsetdruck von Papierboxen zu einer umweltverträglichen Wahl für Marken, die ihre umweltbezogenen Auswirkungen im Bereich Verpackung minimieren möchten, ohne dabei hohe Qualitätsstandards aufzugeben.

Die Integration digitaler Technologien in traditionelle Offsetdruckprozesse eröffnet neue Möglichkeiten für Individualisierung und Effizienz bei der Herstellung von Papierverpackungen im Offsetdruck. Hybride Workflows, die die Qualitätsvorteile des Offsetdrucks mit der Flexibilität der Digitaldrucktechnik kombinieren, ermöglichen Anwendungen des variablen Datendrucks, bei denen einzelne Verpackungen personalisierte Elemente enthalten können, während gleichzeitig die konsistent hohe Qualität des Offsetdrucks für die primären Gestaltungselemente erhalten bleibt. Diese Fähigkeiten unterstützen Marketinginitiativen, die personalisierte Verpackungen erfordern, und bewahren dabei die wirtschaftlichen Vorteile des Offsetdrucks für die Grundproduktion.

Moderne Farbmanagementsysteme nutzen zunehmend künstliche Intelligenz und maschinelles Lernen, um die Farbwiedergabe zu optimieren und Qualitätsresultate bereits vor Produktionsbeginn vorherzusagen. Diese Systeme analysieren historische Daten sowie aktuelle Betriebsbedingungen, um für konkrete Druckaufträge optimale Maschineneinstellungen und Tintenformulierungen vorzuschlagen – wodurch die Rüstzeiten verkürzt und die Erstpass-Qualitätsrate verbessert wird. Die Weiterentwicklung dieser Technologien verspricht, die Leistungsfähigkeit und Effizienz der Herstellung von Offsetdruck-Papierboxen weiter zu steigern, ohne dabei die außergewöhnlichen Qualitätsstandards einzubüßen, die diese Druckmethode auszeichnen.

Laufende Entwicklungen in der Tintenchemie und der Papier-Substrat-Technologie erweitern kontinuierlich die Leistungsfähigkeit von Offsetdruck-Papierboxen und berücksichtigen dabei gleichzeitig ökologische sowie leistungsbezogene Anforderungen. Biobasierte Tintenformulierungen, die aus nachwachsenden Rohstoffen gewonnen werden, weisen eine geringere Umweltbelastung auf, ohne Einbußen bei Farbqualität oder Haltbarkeit zu verursachen, und unterstützen damit Nachhaltigkeitsinitiativen von Marken. Fortschrittliche Papierbehandlungen und -beschichtungen bieten verbesserte Sperr-Eigenschaften und erhöhte Beständigkeit, bleiben jedoch mit Offsetdruckverfahren sowie Recycling-Systemen kompatibel.

Nanotechnologie-Anwendungen in Materialien für den Offsetdruck versprechen verbesserte Leistungsmerkmale wie antimikrobielle Eigenschaften, eine höhere Feuchtigkeitsbeständigkeit und eine verlängerte Farbstabilität. Diese fortschrittlichen Materialien bleiben mit bestehenden Offsetdruckmaschinen kompatibel und bieten zugleich zusätzliche Funktionalität, die Verpackungsprodukte differenzieren und die Markenpositionierung unterstützen kann. Die fortlaufende Weiterentwicklung der Werkstoffwissenschaft stellt sicher, dass Papierboxen im Offsetdruck auch zukünftig sich wandelnden Marktanforderungen gerecht werden – bei gleichbleibend hervorragender Qualität und Zuverlässigkeit.

Der Offsetdruck bietet eine überlegene Farbkonsistenz, feinere Detailauflösung und bessere Tintenopazität im Vergleich zu digitalen Druckverfahren. Das plattenbasierte Verfahren ermöglicht eine präzise Punktplatzierung und eine gleichmäßige Tintenverteilung bei großen Auflagen, während die speziellen Druckfarben eine intensivere Farbsättigung und eine bessere Haftung auf verschiedenen Papierträgern gewährleisten. Bei Auflagen von mehr als 1.000 Exemplaren bietet der Offsetdruck in der Regel eine bessere Kostenwirksamkeit bei gleichzeitig außergewöhnlicher Qualität, die den Anforderungen an hochwertige Verpackungen entspricht.

Die Eigenschaften des Papiergrundmaterials beeinflussen die Druckqualität unmittelbar: Faktoren wie Oberflächen-Glätte, Saugfähigkeit und Gleichmäßigkeit der Papierbildung wirken sich auf die Farbübertragung und die Wiedergabe feiner Details aus. Gestrichene Papiere bieten optimale Oberflächen für die Reproduktion feiner Details und eine hohe Farbgenauigkeit, während Papierdicke und Steifigkeit das Falzverhalten sowie die strukturelle Integrität fertiger Kartons beeinflussen. Eine sachgerechte Papierauswahl erfordert ein ausgewogenes Verhältnis zwischen den Anforderungen des Druckverfahrens, den funktionalen Leistungsmerkmalen und wirtschaftlichen Gesichtspunkten, um für spezifische Anwendungen optimale Ergebnisse zu erzielen.

Professionelle Offsetdruckverfahren erreichen in der Regel eine Farbgenauigkeit innerhalb von Delta-E-Werten von 2,0 oder weniger, was Farbunterschiede darstellt, die unter normalen Betrachtungsbedingungen praktisch nicht wahrnehmbar sind. Systeme mit erweitertem Farbraum können über 95 % der Pantone-Farben reproduzieren, während die Integration von Sonderfarben eine exakte Wiedergabe bestimmter Markenfarben ermöglicht. Fortgeschrittene Farbmanagementsysteme und die Echtzeitüberwachung gewährleisten eine konsistente Farbwiedergabe während gesamter Druckaufträge sowie über verschiedene Druckstandorte hinweg.

Der Offsetdruck ermöglicht komplexe Designs durch präzise Register-Systeme, die eine Ausrichtungsgenauigkeit von weniger als 0,05 Millimetern über mehrere Farbstationen und Veredelungsprozesse hinweg gewährleisten. Die Technologie unterstützt die Integration verschiedener Nachdruckverfahren wie Stanzen, Prägen, Folienprägung und Beschichtungsanwendungen, ohne die Druckqualität zu beeinträchtigen. Durch ausgefeilte Workflow-Planung wird sichergestellt, dass sämtliche Gestaltungselemente und Veredelungsanforderungen koordiniert werden, um Verpackungen herzustellen, die höchsten Qualitätsstandards und exakten Gestaltungsvorgaben entsprechen.