Pakkausteollisuus on nähnyt merkittäviä edistysaskeleita painoteknologioiden alalla, ja offset-paino on noussut kultakannattajaksi korkealaatuisien paperilaatikoiden tuottamisessa, joissa vaaditaan erinomaista yksityiskohtaisuutta ja kirkasta värinkäsittelyä. Tämä kehittynyt painomenetelmä on muuttanut tapaa, jolla brändit esittävät tuotteitaan, erityisesti aloilla, joissa visuaalinen viehätys vaikuttaa suoraan kuluttajien ostopäätöksiin. Offset-painolla tuotettujen paperilaatikoiden tarkkuus ja yhdenmukaisuus tekevät niistä ihanteellisia luksustuotteille, kosmetiikalle, elektroniikalle ja premiumruokatuotteille, joissa jokainen visuaalinen elementti täytyy välittää laatuutta ja ammattimaisuutta.

Nykyajan liiketoiminnat ymmärtävät yhä paremmin, että pakkaus toimii hiljaisena myyjänä ja määrittää usein sen, valitseeko asiakas heidän tuotteensa kilpailijoiden tuotteiden sijaan. Offset-tulostusteknologian avulla saavutettavat tarkat yksityiskohdat mahdollistavat merkkien monimutkaisten suunnittelujen, hienojen sävyjen siirtymien ja mikroskooppisen pienien tekstelementtien käytön siten, että ne säilyvät selkeinä myös tarkassa tarkastelussa. Tämä kyky on erityisen tärkeä, kun käsitellään sääntelyyn liittyvää tietoa, ainesosaluetteloa tai monimutkaisia brändilogotyyppiä, jotka on pysyttävä luettavina samalla kun ne edistävät pakkausten kokonaismielikuvaa.

Offset-tulostusprosessi perustuu monitasoiseen, levyihin perustuvaan järjestelmään, joka siirtää mustetta tulostuslevyiltä kumipeitteille ennen kuin sitä levitetään paperialustalle. Tämä epäsuora tulostusmenetelmä mahdollistaa erinomaisen hallinnan musteen jakautumisessa ja mahdollistaa offset-tulostuspaperilaatikoiden valmistamisen huomattavan tasaisesti suurilla painoerillä. Tässä prosessissa käytetyt alumiini- tai polyestertulostuslevyt on käsitelty valokokeellisilla pinnoitteilla, jotka luovat selkeästi erottuvat vesipitoiset ja vesiä hylkivät alueet, mikä varmistaa tarkan musteen kiinnittymisen ainoastaan niille alueille, joille se on tarkoitettu.

Jokainen väri painoprosessissa vaatii omansa erityisesti valmistetun painolevyn, ja useimmissa kaupallisissa sovelluksissa käytetään CMYK-värimallia, joka koostuu sianansinisen, magentan, keltaisen ja mustan väripinnoista. Näiden levyjen tarkka konstruointi mahdollistaa pistemallien käytön jopa 200 pistettä tuumassa (lpi) tai tiukemmin, mikä luo tasaisia värisiirtymiä ja mahdollistaa valokuvien uudelleenpainamisen poikkeuksellisen selkeästi. Tämä tarkkuustaso on ratkaisevan tärkeä premium-pakkauksen valmistuksessa, jossa tuotekuvat tai monimutkaiset brändielementit on esitettävä ammattimaisella laadulla.

Offset-tulostukseen käytettävät erikoismitat sisältävät huolellisesti tasapainotettuja pigmenttien, harjattavien aineiden ja lisäaineiden seoksia, jotka varmistavat optimaalisen tarttuvuuden erilaisiin paperialustoihin säilyttäen samalla värintarkkuuden koko tulostusprosessin ajan. Nämä mitat on suunniteltu toimimaan tietyillä viskositeettialueilla ja kuivumisominaisuuksilla, jotka täydentävät offset-tulostuslaitteiston mekaanisia ominaisuuksia. Pigmenttikonsentraatio offset-mioissa ylittää yleensä muissa tulostusmenetelmissä käytetyt arvot, mikä edistää voimakkaiden värisävyjen saavuttamista valmiissa pakkaustuotteissa.

Värienhallintajärjestelmät, jotka on integroitu nykyaikaisiin offsettulostusoperaatioihin, käyttävät spektrofotometrejä ja tiukkuusmittareita väintuotannon seuraamiseen ja säätämiseen reaaliajassa. Tämä teknologinen integraatio varmistaa, että offsettulostuksessa valmistettavien paperilaatikoiden väriprofiilit pysyvät yhtenäisinä koko tuotantosarjan ajan riippumatta ympäristöolosuhteista tai laitteiden vaihteluista. Kyky saavuttaa ja pitää yllä väritarkkuutta on erityisen tärkeää brändeille, joilla on vakiintunut värientunnollisuus, sillä jopa pienet poikkeamat voivat vaarantaa bränditunnistuvuuden ja kuluttajien luottamuksen.

Offset-tulostukseen käytettävien paperilaatikoiden erinomaiset yksityiskohtien tulostusmahdollisuudet johtuvat edistyneistä puolivarjostusteknologioista, jotka jakavat jatkuvan sävyjen muutoksen sisältävät kuvat pienien pisteiden kuvioksi, joista syntyy silmälle normaalilla etäisyydellä vaikutelma tasaisista värisiirtymistä. Nykyaikaiset varjostustekniikat käyttävät stokastisia tai taajuusmoduloituja varjostusmenetelmiä, joissa pistemäisen kuvion sijoittelu satunnistetaan, mikä estää moiré-kuvioita, jotka voivat syntyä perinteisillä varjostusmenetelmillä. Tämä teknologia mahdollistaa hienojen tekstuurien, hienovaraisia varjoja ja monimutkaisia yksityiskohtia koskevan tulostuksen, jota ei voida saavuttaa muilla tulostusmenetelmillä.

Offset-tulostuksen pistekasvun ominaisuuksia hallitaan tarkasti säätämällä tarkkaan musteen viskositeettia, tulostuspainetta ja paperin absorptiokykyä. Ammattimaiset offset-tulostustoiminnot saavuttavat yleensä pistekasvuarvoja 10–20 % välillä, mikä mahdollistaa ennustettavan värin toiston ja varmistaa, että hienot tiedot pysyvät terävinä ja hyvin määriteltyinä. Tämä taso hallintaa on erityisen tärkeä, kun tulostetaan offset-tulostukseen tarkoitettuja paperilaatikoita, joissa on pienikokoista tekstiä, yksityiskoittaisia kuvituksia tai monimutkaisia kuvioita, jotka täytyy säilyttää luettavina ja visuaalisesti viehättävinä tuotteen koko myyntiajan ajan.

Monivärinen offset-tulostus vaatii erinomaista rekisteröintitarkkuutta varmistaakseen eri värikerrosten täydellisen kohdistumisen, mikä mahdollistaa terävät reunat ja estää värifringin muodostumisen, joka voisi heikentää valmiiden pakkausten ammattimaiselta näyttävyyttä. Nykyaikaiset offset-tulostuspaineimet käyttävät automatisoituja rekisteröintijärjestelmiä, jotka voivat säilyttää kohdistustoleranssit 0,05 millimetriä pienempinä, mikä takaa jopa monimutkaisimpien suunnittelemien tarkan toiston. Tämä tarkkuus on ratkaisevan tärkeää offset-tulostuksessa valmistettaville paperilaatikoille, joissa on monimutkaisia reunuksia, hienoa viivatyötä tai päällekkäisiä suunnitteluelementtejä.

Offset-tulostuslaitteiston mekaaninen vakaus edistää merkittävästi tarkkaa rekisteröintiä pitkillä tuotantosarjoilla. Vankka painokoneen rakenne vähentää värinää ja lämpölaajenemista, jotka voisivat vaikuttaa tulostuksen rekisteröintiin, ja kehittyneet syöttöjärjestelmät varmistavat jokaisen painoksen aikana tasaisen paperin sijoittelun. Nämä tekijät yhdessä mahdollistavat offset-tulostuksella valmistettujen paperilaatikoiden tuottamisen yhtenäisellä laadulla, joka täyttää vaativat vaatimukset premium-pakkaussovelluksia varten.

Vaikka perinteinen nelivärinen offset-tulostus tarjoaa erinomaisen värin toiston useimmissa sovelluksissa, laajennetut värialueen tulostustekniikat laajentavat saavutettavien värien aluetta lisäämällä lisäväriä sisältäviä musteita, kuten oranssia, vihreää tai violettia. Nämä laajennetut värijärjestelmät mahdollistavat offset-tulostuksella valmistettujen paperilaatikoiden toistamaan värejä, jotka ovat ulkona standardin CMYK-väriavaruuden ulkopuolella, erityisesti kirkkaita oransseja, syvän sinisiä ja rikkaita purppuroita, joita tarvitaan usein merkin tunnistettavuuden ja tuotteen houkuttelevuuden varmistamiseen. Laajennetun väriavaruuden tulostukseen vaadittavat lisäväriasemat edustavat merkittävää investointia, mutta ne tarjoavat parhaan mahdollisen väritarkkuuden premium-pakkaussovelluksissa.

Laajennetun väriavaruuden järjestelmien värimatšauskyvyt ylittävät usein 95 % Pantone-väreistä, mikä antaa merkeille luottamusta siihen, että niiden tiettyjä värivaatimuksia täytetään poikkeuksellisen tarkasti. Tämä kyky on erityisen tärkeä kuluttajatuotteiden pakkausten osalta, sillä värien yhdenmukaisuus eri tuotantoserioissa ja eri maantieteellisissä alueissa on olennaista merkin eheytetyn ilmeen säilyttämiseksi. Laajennetun väriavaruuden teknologian investointi tuottaa hyötyjä vähentämällä värimatšausiteraatioita ja parantamalla asiakkaiden tyytyväisyyttä lopullisen pakkausilmeen suhteen.

Offset-tulostusteknologian joustavuus mahdollistaa paikkojen värien saumattoman integroinnin prosessivärien rinnalle, mikä mahdollistaa offset-tulostettujen paperilaatikoiden sisällyttämisen tiettyihin brändiväreihin, joiden täsmäytyminen vaaditaan. Paikkojen värit sekoitetaan tarkkojen kaavojen mukaisesti standardoituja värijärjestelmiä, kuten Pantonea, käyttäen, mikä varmistaa yhtenäisen tulostustuloksen eri tulostuslaitoksissa ja tuotantosarjoissa. Tämä ominaisuus on ratkaisevan tärkeä brändeille, joilla on vakiintunut väriidentiteetti, jota ei voida tarkasti kuvata pelkästään prosessivärikombinaatioilla.

Offset-tulostuksessa mustekerrosten kerääminen mahdollistaa monitasoiset väriefektit strategisen paikallisten värien käytön avulla yhdistettynä prosessiväreihin. Tekniikoita, kuten paikallisten värien käyttöä prosessivärien pohjalla, voidaan hyödyntää ainutlaatuisen värisyvyyden ja visuaalisten vaikutusten luomiseen, mikä korostaa pakkausten premium-ulkoasua. Nämä edistyneet värisovellukset vaativat taitavia painokoneen käyttäjiä ja tarkkaa värinhallintaa, mutta ne tuottavat offset-tulostuksella valmistettuja paperilaatikoita, jotka erottuvat selvästi vähittäiskaupan hyllyillä ja vahvistavat brändin asemaa.

Offset-tulostuksessa käytettävien paperilaatikoiden menestys riippuu suuresti sopivien paperialustojen valinnasta ja valmistelusta, jotta ne täyttävät tulostusprosessin vaatimukset. Pintakäsitellyt paperit tarjoavat tasaiset ja yhtenäiset pinnat, jotka vähentävät musteen absorptiota ja mahdollistavat terävän yksityiskohtien toiston, kun taas pintakäsittelemättömät paperit tarjoavat erilaisia esteettisiä ominaisuuksia ja niitä saattaa suosia tietyissä sovelluksissa, vaikka niiden musteen absorptio onkin korkeampi. Paperialustan pinnan energia on oltava yhteensopiva musteen kemian kanssa, jotta varmistetaan asianmukainen tarttuvuus ja estetään ongelmia, kuten paperin irtoamista (picking) tai musteen siirtymistä (offsetting) tulostusprosessin aikana.

Paperin paksuus ja muodostumisen tasaisuus vaikuttavat suoraan tulostuslaatua, sillä paksuuden tai tiukkuuden vaihtelut aiheuttavat rekisteröintiongelmia ja epätasaista musteen jakautumista. Korkealaatuiset offset-tulostukseen erityisesti valmistetut paperit kulkevat tiukkojen laadunvalvontamenettelyjen läpi, jotta varmistetaan muodostuman, kosteuspitoisuuden ja pinnan ominaisuuksien tasaisuus, mikä tukee optimaalisia tulostustuloksia. Offset-tulostukseen käytettävien paperilaatujen valinta paperikoteloille edellyttää huolellista harkintaa sekä tulostusvaatimuksista että lopullisen käytön suorituskyvystä, kuten taittovahvuudesta, ripsumisvastuksesta ja mitallisesta vakaudesta.

Jälkikäsittelyn pinnoitustekniikoilla voidaan merkittävästi parantaa offset-tulostettujen paperilaatikoiden ulkoista näkyvyyttä ja kestävyyttä sekä suojata tulostettua pintaa naarmuuntumiselta, kosteudelta ja muilta ympäristötekijöiltä. Vesisiniset pinnoitteet tarjoavat kustannustehokkaan suojan ja vaikuttavat vähän kierrätysprosesseihin, kun taas UV-pinnoitteet tarjoavat erinomaisen kestävyyden ja voivat luoda silmäänpistäviä visuaalisia vaikutelmia teksturoitujen tai erityisvalmisteisten koostumuksien avulla. Tulosteiden värien ja pinnoitusjärjestelmien yhteensopivuus edellyttää huolellista koordinaatiota, jotta voidaan estää tarttuvuusongelmia tai värinsiirtoja, jotka voisivat heikentää lopullista ulkonäköä.

Paikallisella pinnoituksella voidaan valikoivasti korostaa tiettyjä suunnitteluelementtejä, mikä luo visuaalisen hierarkian ja tunto- tai kosketusmielikuvallista kiinnostusta, joka parantaa kuluttajien tuotteen avaamiskokemusta. Näillä kohdennetuilla pinnoitussovelluksilla voidaan esimerkiksi korostaa tuotekuvia, brändin logoja tai tekstielementtejä, kun taas muut alueet jätetään pinnoittamattomiksi saavuttaakseen erilaisia visuaalisia tai toiminnallisia ominaisuuksia. Paikalliselle pinnoitukselle vaadittava tarkkuus sopii hyvin offset-tulostuksessa valmistettavien paperilaatikoiden tuotannon tarkkuusmahdollisuuksiin, mikä avaa mahdollisuuksia monitasoiseen pakkaussuunnitteluun, jossa yhdistetään tehokkaasti useita eri pinnankäsittelyjä.

Ammattimaiset offset-tulostustoiminnot käyttävät kattavia värihallintajärjestelmiä, jotka hyödyntävät edistyneitä mittalaitteita värintuotannon seurantaan ja säädöntään koko tuotantoprosessin ajan. Spektrofotometrit ja tiukkuusmittarit tarjoavat objektiivisia mittauksia, joilla poistetaan subjektiivinen väriarviointi ja varmistetaan, että offset-tulostuksessa valmistettujen paperilaatikoiden ulkonäkö pysyy johdonmukaisena riippumatta valaistusolosuhteista tai yksilöllisistä havaintoeroista. Nämä mittausjärjestelmät toimivat yleensä toleranssialueella, jossa delta E -arvot ovat alle 2,0, mikä edustaa värieroa, joka on lähes havaitsematon ihmiselle normaaleissa tarkasteluolosuhteissa.

Prosessin standardointiin liittyvät aloitteet, kuten G7-metodiikka, tarjoavat kehykset yhdenmukaisen värinäytön saavuttamiseksi eri painotiloissa ja laitekonfiguraatioissa. Nämä standardoidut lähestymistavat määrittelevät tiettyjä mittausmenettelyjä, kalibrointivaatimuksia ja laadunvalvontaprotokollia, jotta eri paikoissa tai eri aikoina tuotetut offset-painatuksen paperilaatikot säilyttävät identtiset visuaaliset ominaisuudet. Tämän standardin käyttöönotto edellyttää huomattavaa investointia koulutukseen ja laitteisiin, mutta se tuo mitattavia parannuksia laadun yhdenmukaisuuteen ja asiakastyytyväisyyteen.

Jatkuvat seurantajärjestelmät, jotka on integroitu nykyaikaisiin offsettupainokoneisiin, tarjoavat reaaliaikaista palautetta tulostuksen laatuun liittyvistä parametreistä, mikä mahdollistaa välittömät säädöt optimaalisten tulostusolosuhteiden ylläpitämiseksi koko tuotantokierroksen ajan. Nämä järjestelmät seuraavat tekijöitä, kuten musteen tiukkuutta, rekisteröintitarkkuutta ja pistemäisen kasvun ominaisuuksia, ja säätävät automaattisesti painokoneen asetuksia tavoitteiden mukaisen tulostuksen varmistamiseksi. Kyky havaita ja korjata laatuviatokset reaaliajassa estää viallisten offsettupainokoneilla tuotettujen paperilaatikoiden valmistamisen ja minimoi jätteen määrän samalla kun varmistetaan yhtenäinen tulostuksen laatu.

Tilastollisia prosessinvalvontamenetelmiä sovelletaan offsettulostusoperaatioihin, jolloin laatumittareita seurataan ajan myötä ja tunnistetaan trendejä, jotka voivat viitata kehittyviin ongelmiin tai mahdollisuuksiin prosessien parantamiseen. Tämä datapohjainen lähestymistapa laatujohtamiseen mahdollistaa tulostamojen prosessien jatkuvan optimoinnin ja korkeamman tason yhtenäisyyden saavuttamisen offsettulostuksessa valmistettujen paperilaatikoiden tuotannossa. Näillä seurantajärjestelmillä kerätty historiallinen data tukee myös asiakkaiden laatuvaatimuksia ja tarjoaa arvokkaita tietoja tulevia prosessioptimointitoimia varten.

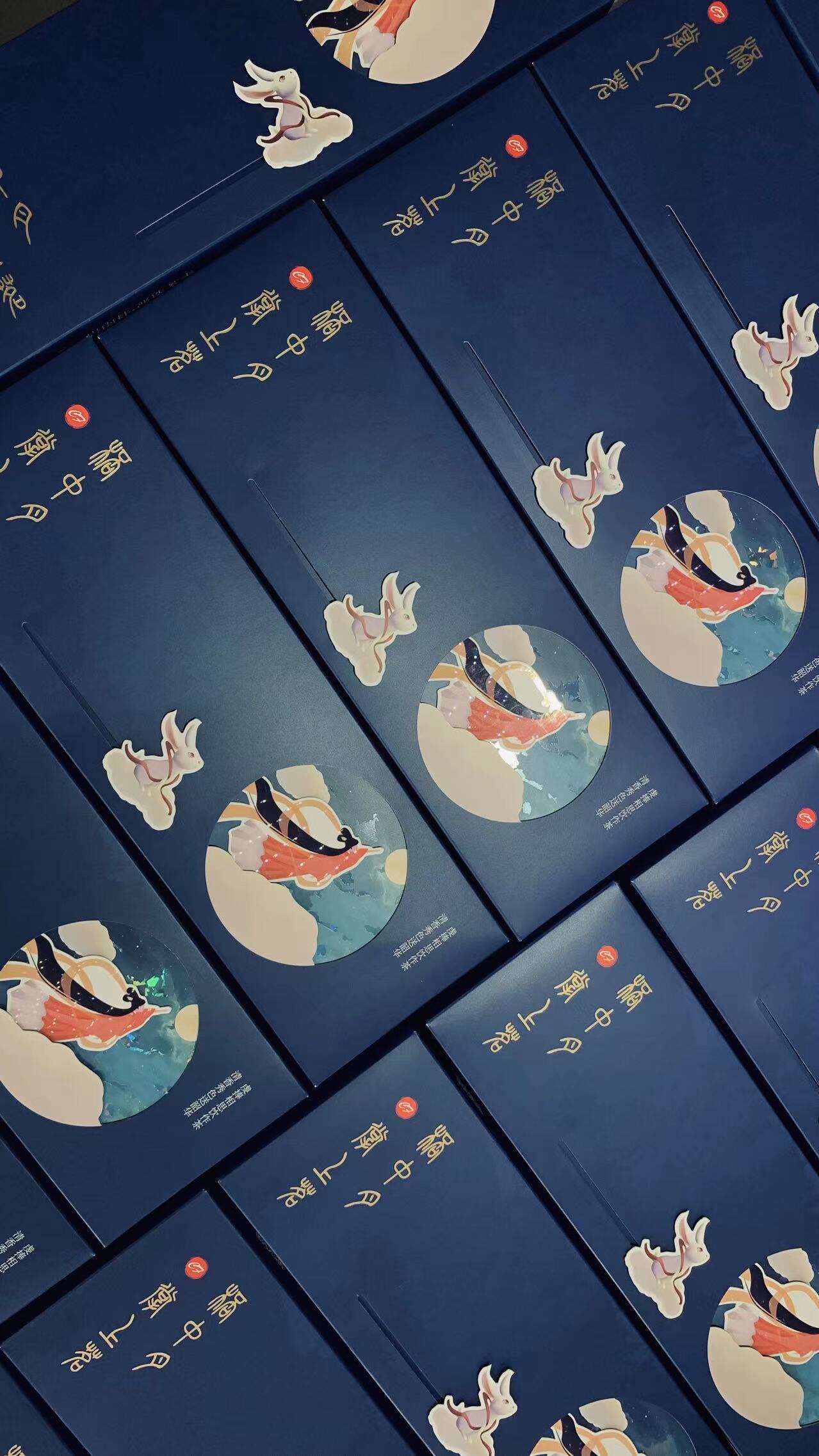

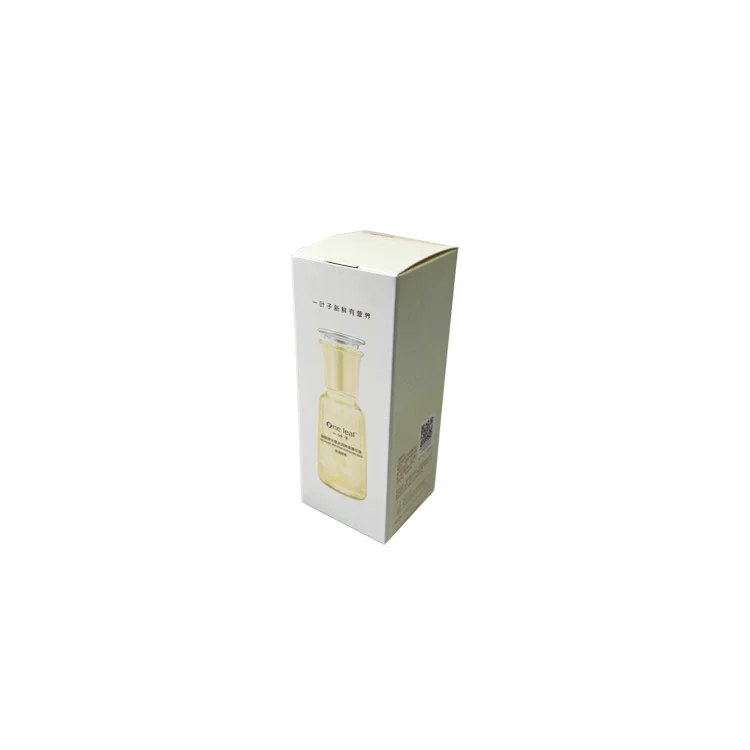

Lukuisen tuotteen ala edustaa yhtä vaativimmista sovelluksista offset-tulostukseen käytetyille paperikoteloille, jossa erinomainen tulostuslaatu liittyy suoraan tuotteen koettuun arvoon ja brändin asemaan markkinoilla. Korkealaatuiset kosmetiikkatuotteet, korut ja muut muodolliset lisävarusteet vaativat pakkauksia, jotka heijastavat niiden premium-asetelmaa monitasoisilla grafiikoilla, tarkalla värinäytöllä ja virheettömällä monimutkaisten suunnitteluelementtien toteutuksella. Offset-tulostuksen kyky esittää hienoja yksityiskohtia, kuten kohottavia tekstuureita, metallivärisiä koristeita ja hienovaraisia värimuutoksia, tekee siitä suosituimman valinnan niille brändeille, jotka haluavat luoda muistettavan avaamiskokemuksen, joka vahvistaa niiden premium-asemaa.

Elintarvike- ja juomateollisuus hyötyy myös merkittävästi offset-tulostukseen tarkoitettujen paperilaatikoiden ominaisuuksista, erityisesti tuotteissa, joiden miellyttävyys riippuu tarkasta ruokakuvien värinäytöstä. Suklaanvalmistajat, gourmet-elintarvikkeiden tuottajat ja käsityöjuomayritykset käyttävät offset-tulostusta tuotteidensa esittämiseen valokuvalaatuisella tulostuksella, joka houkuttelee kuluttajia ja erottaa tuotteet kilpailijoiden tarjoamista tuotteista. Offset-tulostukseen tarkoitetut elintarviketurvalliset musteet täyttävät sääntelyvaatimukset ja säilyttävät samalla kaupallisesti menestyksekästä visuaalista vaikutusta.

Teollisuusaloja, joilla on laajat sääntelyvaatimukset, kuten lääkkeet ja lääketieteelliset laitteet, luottavat offset-tulostukseen tehtyihin paperilaatikoihin monimutkaisten teknisten tietojen tulostamiseen täydellisellä selkeydellä ja tarkkuudella. Sääntelytekstit, annosohjeet ja varoitusmerkinnät on säilytettävä luettavina tuotteen koko säilyvyysajan ajan samalla kun noudatetaan sääntelyviranomaisten määrittelemiä erityisiä fonttikokoa ja kontrastia koskevia vaatimuksia. Offset-tulostuksen tarkkuusominaisuudet varmistavat, että jopa pienimmät tekstit pysyvät terävinä ja luettavina, mikä tukee kansainvälisten pakkaussääntöjen noudattamista.

Kyky integroida useita kieliä ja monimutkaisia muotoiluvaatimuksia tekee offset-tulostukseen tarkoitettujen paperilaatikoiden käytöstä ideaalin ratkaisun tuotteille, jotka jaetaan kansainvälisillä markkinoilla. Offset-tulostuksen tasalaatuinen tulostustarkkuus varmistaa, että sääntelyyn liittyvä tiedotus säilyttää saman ulkoasun eri tuotantopaikoissa, mikä edistää globaalia brändiyhtenäisyyttä samalla kun paikalliset sääntelyvaatimukset täyttyvät. Tämä ominaisuus saa yhä suuremman merkityksen, kun yritykset laajentavat markkina-alueitaan ja kohtaavat eri alueilla monimuotoisia sääntelyympäristöjä.

Offsetpainatuksen taloudelliset edut tulevat erityisen selviksi keskitasoisilla ja suurilla tuotantomäärillä, joissa levyjen valmistuksesta ja painokoneen asennuksesta aiheutuvat kiinteät kustannukset jakautuvat tuhansiin tai kymmeniin tuhansiin yksikköön. Nykyaikaisten offsetpainokoneiden korkean nopeuden ansiosta offsetpainettuja paperilaatikoita voidaan valmistaa nopeasti ja yksikköä kohden pienillä työvoimakustannuksilla, mikä tekee tästä teknologiasta kustannustehokkaan useimmissa kaupallisissa pakkaussovelluksissa. Painolevyjen kestävyys mahdollistaa menestyneiden suunnitelmien uudelleenpainamisen ilman lisäkustannuksia levyistä, mikä tukee tehokasta varastonhallintaa ja lyhentää toistotilauksien toimitusaikoja.

Jätteen vähentämiseen tähtäävät toimet offsettikoneissa keskittyvät lehtien hyödyntämisen optimointiin tehokkaan asettelu- ja suunnitteluprosessin avulla sekä käynnistysjätteen vähentämiseen parantamalla painokoneen asennusmenetelmiä. Nykyaikaiset painokoneiden ohjausjärjestelmät mahdollistavat tavoiteltujen värikylläisyyksien ja rekisteritarkkuuden saavuttamisen nopeammin, mikä vähentää lehtimäärää, joka vaaditaan tuotannon laatuvaatimusten täyttämiseksi. Nämä tehokkuusparannukset kääntyvät suoraan kustannussäästöiksi ja ympäristöhyödyiksi ilman, että offsettikoneilla valmistettavien paperilaatikoiden korkeat laatuvaatimukset kärsivät.

Ympäristöön liittyvät näkökohdat ovat yhä tärkeämpiä pakkauspäätösten tekemisessä, ja offset-tulostusteknologialla on useita etuja kestävyyden ja kierrätettävyyden suhteen. Offset-tulostuksessa paperilaatikoita valmistettaessa yleisesti käytetyt kasvipohjaiset mustat hajoavat helpommin kierrätysprosessissa verrattuna muihin mustajärjestelmiin, mikä tukee ympyrätalouden aloitteita ja vähentää ympäristövaikutuksia. Vesipohjaiset pinnoitteet ja alkoholittomat tulostusmenetelmät vähentävät lisäksi offset-tulostustoimintojen ympäristöjalanjälkeä säilyttäen samalla laatuvaatimukset.

Offset-tulostuslaitteiston pitkäikäisyys ja tehokkuus edistävät resurssien kulutuksen vähentämistä tulostustoimintojen elinkaaren aikana. Nykyaikaiset painokoneet vaativat vähemmän energiaa kohdepainoksella verrattuna muihin tulostusteknologioihin ja tuottavat vähemmän jätettä parantuneen prosessin säädön ja automaation ansiosta. Nämä tekijät tekevät offset-tulostuksella valmistettujen paperilaatikoiden valinnasta ympäristöystävällisen ratkaisun merkeille, jotka pyrkivät minimoimaan pakkausten aiheuttamaa ympäristövaikutusta säilyttäen samalla korkeat laatuvaatimukset.

Digitaalisten teknologioiden yhdistäminen perinteisiin offset-tulostusprosesseihin luo uusia mahdollisuuksia räätälöityyn tuotantoon ja tehokkuuteen offset-tulostuksella valmistettavien paperilaatikoiden tuotannossa. Hybridityönkulut, jotka yhdistävät offset-tulostuksen laatuhyvät ja digitaalisen kuvantamisen joustavuuden, mahdollistavat muuttuvien tietojen tulostussovellukset, joissa yksittäisiin paketteihin voidaan sisällyttää henkilökohtaisia elementtejä säilyttäen samalla offset-tulostuksen johdonmukainen korkea laatu pääsuunnitteluelementeissä. Nämä ominaisuudet tukevat markkinointitoimintoja, joissa vaaditaan henkilökohtaistettua pakkausta, samalla kun säilytetään offset-tulostuksen taloudelliset edut perustuotannossa.

Edistyneet värinhallintajärjestelmät hyödyntävät yhä enemmän tekoälyä ja koneoppimisalgoritmeja värin toistotarkkuuden optimoimiseen ja laatuvaatimusten ennustamiseen jo tuotannon aloittamisen ennen. Nämä järjestelmät analysoivat historiallisia tietoja ja nykyisiä käyttöolosuhteita suositellakseen optimaalisia painokoneen asetuksia ja musteiden koostumuksia tietyille työtehtäville, mikä vähentää käynnistysaikaa ja parantaa ensimmäisen kerran saavutettavaa laatutasoa. Näiden teknologioiden kehitys lupaa vielä lisätä offsetpainatuksen paperilaatikoiden tuotannon kykyjä ja tehokkuutta säilyttäen samalla poikkeukselliset laatuvaatimukset, jotka määrittelevät tätä painomenetelmää.

Tulostusmuiden kemian ja paperialustatekniikan jatkuvat kehitykset laajentavat edelleen offset-tulostukseen käytettävien paperilaatikoiden mahdollisuuksia samalla kun otetaan huomioon sekä ympäristö- että suorituskyvyn vaatimukset. Uusiutuvista raaka-aineista valmistetut bioperusteiset musteformuloinnit vähentävät ympäristövaikutuksia kompromissin tekemättä värilaadusta tai kestävyydestä, mikä tukee brändien kestävyysaloitteita. Edistyneet paperikäsittelyt ja pinnoitteet tarjoavat parannettuja esteominaisuuksia ja kestävyyttä säilyttäen samalla yhteensopivuuden offset-tulostusprosessien ja kierrätysjärjestelmien kanssa.

Nanoteknologian sovellukset offset-tulostusmateriaaleissa tarjoavat parannettuja suoritusominaisuuksia, kuten antimikrobisia ominaisuuksia, parantunutta kosteudenkestävyyttä ja pidennettyä värien vakautta. Nämä edistyneet materiaalit säilyttävät yhteensopivuutensa olemassa olevien offset-tulostuskoneiden kanssa samalla kun ne tarjoavat lisätoiminnallisuuksia, joilla voidaan erottaa pakkaustuotteita toisistaan ja tukea brändin asemaa markkinoilla. Materiaalitieteen jatkuva kehitys varmistaa, että offset-tulostukseen käytettävät paperilaatikot täyttävät edelleen muuttuvat markkinavaatimukset säilyttäen samalla maineensa erinomaisesta laadusta ja luotettavuudesta.

Offset-tulostus tarjoaa paremman värinsävyn tasaisuuden, tarkemman yksityiskohtien erotuskyvyn ja paremman musteen peittävyyden verrattuna digitaalisiin tulostusmenetelmiin. Levymäinen prosessi mahdollistaa tarkan pisteen sijoittelun ja yhtenäisen musteen jakautumisen suurilla tuotantoerillä, kun taas erikoismusteet tarjoavat syvempää värintäytettä ja parempaa tarttuvuutta erilaisiin paperialustoihin. Tuotantoerille, jotka ylittävät 1 000 kappaleen, offset-tulostus tarjoaa yleensä paremman kustannustehokkuuden säilyttäen samalla poikkeuksellisen laadukkaat standardit, jotka täyttävät premium-pakkausten vaatimukset.

Paperikannan ominaisuudet vaikuttavat suoraan tulostuslaatuun: esimerkiksi pinnan tasaisuus, absorptiokyky ja muodostumisen yhtenäisyys vaikuttavat musteen siirtymiseen ja yksityiskohtien toistoon. Pintakäsitellyt paperit tarjoavat optimaaliset pinnat tarkkojen yksityiskohtien toistoon ja värityn tarkkuuteen, kun taas paperin paksuus ja jäykkyys vaikuttavat taittumissuorituskykyyn ja valmiiden laatikoiden rakenteelliseen kestävyyteen. Oikean paperin valinta edellyttää tulostustarpeiden, toiminnallisten suoritusominaisuuksien ja kustannustekijöiden tasapainottamista, jotta saavutetaan parhaat tulokset tietyissä sovelluksissa.

Ammattimaiset offset-tulostusoperaatiot saavuttavat yleensä väritarkkuuden delta E -arvojen ollessa 2,0 tai vähemmän, mikä edustaa värieroja, jotka ovat melkein huomaamattomia normaalissa katselutilanteessa. Laajennetut väripaletit voivat tuottaa yli 95 % Pantone-väreistä, kun taas erikoisvärien integrointi mahdollistaa tiettyjen brändivärien täsmällisen sovituksen. Edistyneet värihallintajärjestelmät ja reaaliaikainen seuranta varmistavat yhtenäisen värintuotannon koko tuotantosarjan ajan sekä eri tulostuslaitosten välillä.

Offset-tulostus mahdollistaa monimutkaisten suunnittelemien toteuttamisen tarkkojen rekisteröintijärjestelmien avulla, jotka säilyttävät sijoitustarkkuuden 0,05 millimetriä paremmin useilla väriasemilla ja viimeistelyprosesseissa. Teknologia tukee erilaisten jälkitulostustoimintojen, kuten leikkuumuottauksen, kuvioinnin, kultapainatuksen ja pinnoitusten, integrointia ilman että tulostuslaatua heikennetään. Edistyneellä työnkulun suunnittelulla varmistetaan, että kaikki suunnitteluelementit ja viimeistelyvaatimukset koordinoituvat keskenään, jotta saadaan aikaan pakkaus, joka täyttää tiukat laatuvaatimukset ja suunnitteluspesifikaatiot.