包装業界では、印刷技術において目覚ましい進歩が見られ、オフセット印刷は、卓越したディテールと鮮やかな色彩再現を要求される高品質な紙製ボックスの生産において、事実上の基準となっています。この高度な印刷方式は、特に視覚的魅力が消費者の購買判断に直接影響を与える分野において、ブランドが自社製品をどのように提示するかを革命的に変えました。オフセット印刷による紙製ボックスは、その精度と一貫性により、ラグジュアリー商品、化粧品、電子機器、プレミアム食品など、あらゆるビジュアル要素が品質とプロフェッショナリズムを伝える必要がある製品に最適です。

現代の企業は、パッケージが「沈黙の営業担当者」として機能し、顧客が自社製品を競合他社製品よりも選ぶかどうかを左右する重要な要素であることを、ますます認識しています。オフセット印刷技術によって実現可能な精巧なディテールにより、ブランドは複雑なデザイン、繊細なグラデーション、そして拡大しても明瞭さを保つ微細な文字要素をパッケージに取り入れることができます。この能力は、規制上の表示事項、成分表、あるいは全体的なパッケージの美的魅力を損なわず、かつ十分な可読性を確保しなければならない複雑なブランドロゴなどを扱う際に特に重要となります。

オフセット印刷工程は、印刷版からゴムブランケットを経由してインクを紙基材に転写する高度な版ベースのシステムに依存しています。この間接印刷方式により、インクの分布を極めて精密に制御でき、大量印刷においても一貫性の高いオフセット印刷用紙製ボックスの生産が可能になります。この工程で使用されるアルミニウムまたはポリエステル製の版には光感受性コーティングが施されており、親水性領域と疎水性領域を明確に形成することで、意図された箇所のみに正確にインクが付着するようになっています。

印刷工程における各色には専用の版が必要であり、商用用途の多くではシアン(C)、マゼンタ(M)、イエロー(Y)、ブラック(K)の4色からなるCMYKカラーモデルが採用されています。これらの版は高精度な機械加工が施されており、1インチあたり200ライン以上の極めて細かいドットパターンを再現可能で、滑らかな色のグラデーションや、写真画像の卓越した鮮明さでの再現を実現します。このような精緻な表現力は、製品のイメージや複雑なブランド要素をプロフェッショナルな品質で見せることを必須とする高級パッケージの製造において不可欠です。

オフセット印刷用紙製ボックスに使用される特殊インクは、顔料、樹脂、添加剤を厳密にバランス調整した配合で構成されており、さまざまな紙基材への最適な密着性を確保するとともに、印刷工程全体を通じて色再現性を維持します。これらのインクは、オフセット印刷機器の機械的特性と調和するよう、特定の粘度範囲および乾燥特性を前提として設計されています。オフセットインクにおける顔料濃度は、他の印刷方式に比べて通常高く、完成した包装製品において高い彩度を実現する要因となっています。

現代のオフセット印刷工程に統合されたカラーマネジメントシステムでは、分光光度計およびデントシトメーターを用いて、リアルタイムで色再現を監視・調整します。このような技術的統合により、環境条件や機器のばらつきに関係なく、オフセット印刷による紙製ボックスの生産全工程を通じて一貫した色プロファイルを維持できます。確立されたブランドカラーを持つ企業にとって、色の正確な再現とその維持は特に重要であり、わずかな色差であってもブランド認知度や消費者の信頼を損なう可能性があります。

オフセット印刷用紙製ボックスの優れたディテール再現能力は、連続トーン画像を微細なドットのパターンに分解し、通常の視距離で見たときに滑らかな色調階調を再現するという先進的なハーフトーンスクリーニング技術に由来します。現代のスクリーニング技術では、ドット配置をランダム化することでモアレ模様を解消する、確率的(スタコスティック)または周波数変調式スクリーニング方式が採用されています。この技術により、他の印刷方法では実現不可能な、精緻な質感、繊細な影、複雑なディテールの再現が可能になります。

オフセット印刷におけるドットゲイン特性は、インクの粘度、印刷圧力、紙の吸収率を厳密に管理することによって精密に制御されます。プロフェッショナルなオフセット印刷では、通常ドットゲイン値を10–20%の範囲で実現しており、これにより予測可能な色再現性が確保され、微細なディテールが鮮明かつ明瞭に保たれます。このような高度な制御は、小文字のテキスト、精巧なイラスト、または複雑なパターンを含むオフセット印刷用紙製ボックスを印刷する際に特に重要であり、これらの要素は製品の販売期間中においても読みやすさと視覚的な魅力を維持する必要があります。

多色オフセット印刷では、異なる色の層が完全に一致し、シャープなエッジを形成するとともに、完成したパッケージのプロフェッショナルな外観を損なう可能性のある色ズレ(フレーミング)を防止するために、極めて高い位置合わせ精度(レジストレーション精度)が求められます。現代のオフセット印刷機は、0.05ミリメートル以内の位置合わせ公差を維持できる自動位置合わせシステムを採用しており、最も複雑なデザインでも高精度で再現することが可能です。この精度は、精巧な縁取り、細線による表現、あるいは重ね合わせ構成要素を特徴とするオフセット印刷紙製箱の製造において特に重要です。

オフセット印刷機器の機械的安定性は、長時間の生産運転において一貫した位置合わせ(レジスト)を維持する上で極めて重要な役割を果たします。頑丈なプレス構造により、印刷位置合わせに影響を及ぼす振動や熱膨張が最小限に抑えられ、高度な給紙システムによって各刷りごとに用紙の位置が常に正確に保たれます。これらの要素が相まって、高級パッケージ用途に求められる厳格な品質基準を満たす、均一な品質のオフセット印刷紙製ボックスの生産が可能となります。

従来の4色オフセット印刷は、ほとんどの用途において優れた色再現性を提供しますが、拡張色域印刷技術では、オレンジ、グリーン、バイオレットなどの追加インク色を導入することで、再現可能な色域を広げます。このような拡張色システムにより、 オフセット印刷紙製ボックス 標準CMYK色域の範囲外にある色(特に鮮やかなオレンジ、深みのある青、濃厚な紫など)を再現するために用いられ、これらはブランド・アイデンティティや製品の訴求力にとってしばしば不可欠です。拡張色域印刷に必要な追加カラーステーションは、大きな投資を要しますが、高級パッケージ用途において比類ない色再現性を実現します。

拡張色域システムの色合わせ能力は、パンターン色の95%以上をカバーすることが多く、ブランドが自社の特定の色要件を極めて高い精度で満たせることを保証します。この機能は、生産ロットや地理的ロケーションが異なっても色の一貫性が求められる消費財パッケージングにおいて特に重要です。拡張色域技術への投資は、色合わせの試行回数削減および最終パッケージ外観に対する顧客満足度向上という形で、確実なリターンをもたらします。

オフセット印刷技術の柔軟性により、プロセスカラーと併用してスポットカラーをシームレスに統合することが可能であり、これによってオフセット印刷による紙製ボックスには、厳密な色合わせが求められる特定のブランドカラーを採用することができます。スポットカラーは、パンターン(Pantone)などの標準化されたカラーシステムに基づき、正確な配合式で混合されるため、異なる印刷工場や生産ロット間でも一貫した再現性が保証されます。この機能は、プロセスカラーの組み合わせだけでは正確に再現できない確立されたブランドカラーを持つ企業にとって極めて重要です。

オフセット印刷におけるインクの重ね塗りの可能性により、プロセスカラーとスポットカラーを戦略的に組み合わせることで、洗練されたカラーエフェクトを実現できます。例えば、プロセスカラーを基底としてその上にスポットカラーを重ねる技法は、独自の色の深みや視覚的効果を生み出し、パッケージの高級感を高めます。こうした高度なカラーアプリケーションには、熟練した印刷機オペレーターと正確なカラーマネジメントが不可欠ですが、その結果として得られるオフセット印刷紙製ボックスは、小売店の棚において他社製品と一目で区別され、ブランドのポジショニングを強化します。

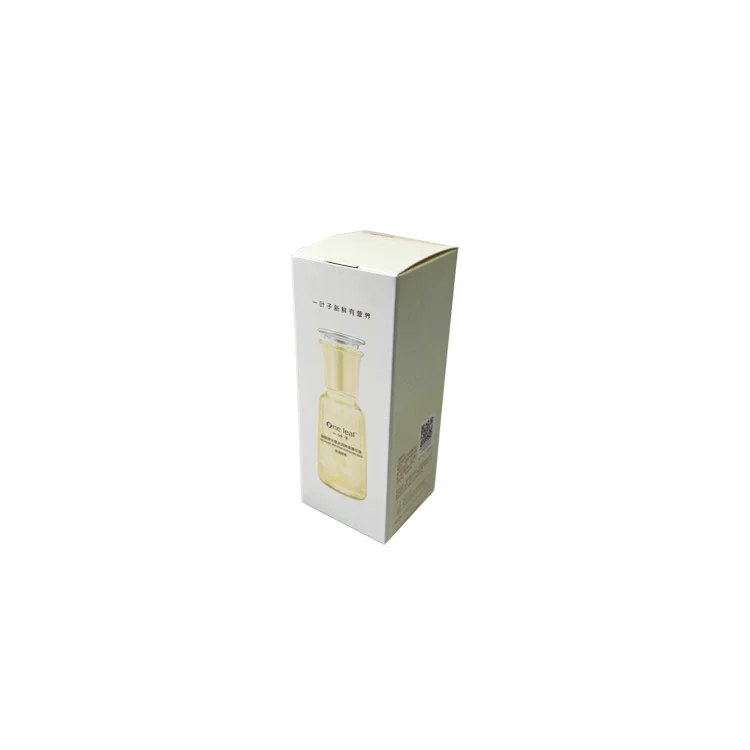

オフセット印刷用紙製ボックスの成功は、印刷工程の要件に合致する適切な紙基材の選定および準備に大きく依存します。塗工紙は、インク吸収を最小限に抑え、鮮明な細部再現を可能にする滑らかで均一な表面を提供します。一方、非塗工紙は異なる審美的特性を備えており、インク吸収率が高いという特徴があるものの、特定の用途では好まれることがあります。紙基材の表面エネルギーは、インクの化学組成と適合していなければならず、これにより適切な密着性が確保され、印刷工程中にピッキングやオフセット(トランスファー)などの問題が防止されます。

紙の厚さ(カリパー)および紙質の均一性は、印刷品質に直接影響を与えます。厚さや密度のばらつきは、位置合わせ(レジストレーション)の問題やインクの不均一な付着を引き起こします。オフセット印刷用途に特化して製造された高品質紙は、紙質の均一性、水分含有量、表面特性が最適な印刷結果を実現できるよう、厳格な品質管理手順を経ています。オフセット印刷用紙製の段ボール箱への適切な紙級(紙種)を選定する際には、印刷要件に加え、折り強度、耐破断性、寸法安定性などの最終使用時の性能特性も慎重に検討する必要があります。

印刷後のコーティング処理は、オフセット印刷用紙製段ボール箱の視覚的吸引力および耐久性を大幅に向上させるとともに、印刷面を擦過、湿気、その他の環境要因から保護します。水性コーティングは、リサイクル工程への影響を最小限に抑えつつ、コスト効率の高い保護を提供します。一方、UVコーティングは優れた耐久性を備えており、テクスチャーコーティングや特殊配合による目を見張るような視覚効果を実現できます。印刷インキとコーティングシステムとの相互適合性については、密接な調整が必要であり、付着不良や色調変化といった最終的な外観を損なう問題を防止しなければなりません。

スポットコーティング加工は、特定のデザイン要素を意図的に強調することができ、視覚的な階層性や触感による興味を生み出し、消費者の開梱体験を向上させます。このような局所的な加工により、製品の画像、ブランドロゴ、またはテキスト要素などを際立たせることができ、他の部分は未コーティングのまま残すことで、異なる視覚的・機能的特性を実現できます。スポットコーティング加工に求められる高い精度は、オフセット印刷による紙製ボックス製造における高精度な再現性とよく適合しており、複数の表面処理を効果的に組み合わせた洗練されたパッケージデザインの実現を可能にします。

プロフェッショナルなオフセット印刷工程では、生産プロセス全体にわたって色再現を監視・制御するため、高度な計測機器を活用した包括的なカラーマネジメントシステムが導入されています。分光光度計および密度計により、客観的な測定値が得られ、主観的な色評価が排除されます。これにより、オフセット印刷紙製箱は、照明条件や個人の色知覚の差異に関わらず、一貫した外観を維持できます。これらの測定システムは通常、デルタE値2.0未満の許容範囲内で動作し、これは通常の観察条件下では人間の目にはほとんど認識できない色差を表しています。

G7手法などの工程標準化イニシアチブは、異なる印刷施設および機器構成において一貫した色再現性を実現するためのフレームワークを提供します。こうした標準化されたアプローチでは、特定の測定手順、キャリブレーション要件、品質管理プロトコルが定義されており、異なる場所または時期に生産されるオフセット印刷用紙製箱が同一の視覚的特性を維持することを保証します。これらの標準の導入には、トレーニングおよび機器への多大な投資が必要ですが、品質の一貫性および顧客満足度において測定可能な向上効果をもたらします。

現代のオフセット印刷機に統合された連続監視システムは、印刷品質パラメーターについてリアルタイムのフィードバックを提供し、生産運転全体を通じて最適な印刷条件を維持するために即時の調整を可能にします。これらのシステムは、インク密度、位置合わせ精度(レジスト精度)、ドットゲイン特性などの要因を監視し、目標仕様を維持するために印刷機の設定を自動的に調整します。品質のずれをリアルタイムで検出し、即座に修正する機能により、不良品のオフセット印刷紙製段ボール箱の生産を防止し、廃棄ロスを最小限に抑えながら、一貫した出力品質を確保します。

オフセット印刷工程に適用される統計的工程管理(SPC)手法により、品質指標を時間の経過とともに追跡し、潜在的な問題の発生や工程改善の機会を示唆する傾向を特定します。このデータ駆動型の品質管理アプローチによって、印刷工場は自社の工程を継続的に最適化し、オフセット印刷による紙製箱の生産においてより高い一貫性を実現できます。また、こうしたモニタリングシステムを通じて収集された過去のデータは、顧客からの品質に関するクレーム対応を支援するだけでなく、今後の工程最適化施策に向けた貴重な知見も提供します。

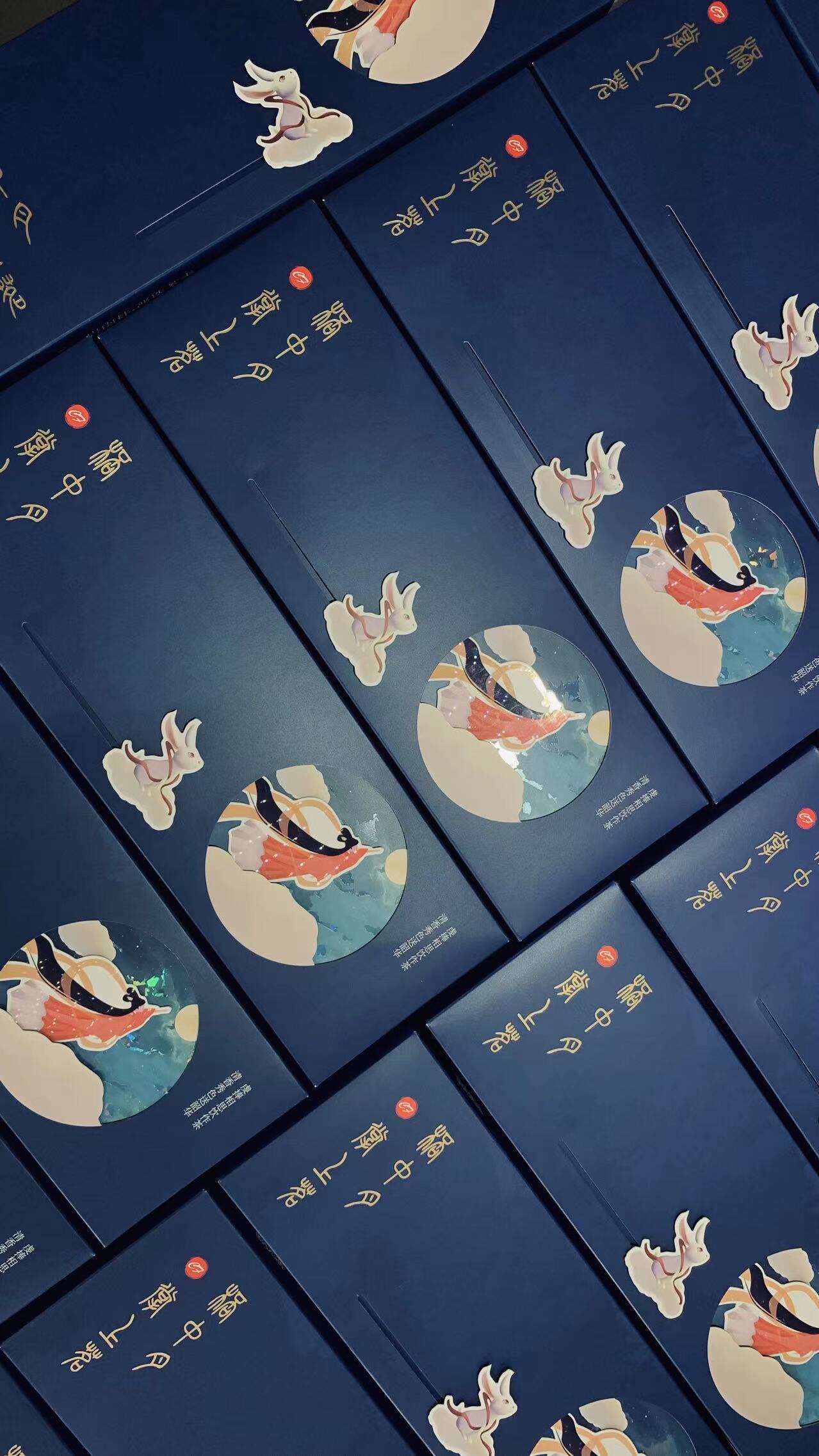

高級品業界は、オフセット印刷用紙製ボックスにおいて最も要求水準の高い用途の一つであり、卓越した印刷品質は、製品の価値認識およびブランドポジショニングと直接的に関連しています。高級化粧品、宝石、ファッションアクセサリーなどは、洗練されたグラフィック表現、正確な色再現、複雑なデザイン要素の完璧な仕上げといった、そのプレミアムなポジショニングを反映するパッケージングを必要としています。オフセット印刷は、エンボス加工された質感、メタリックなアクセント、微妙な色調変化など、きめ細かなディテールを再現する能力に優れており、記憶に残る「開封体験(Unboxing Experience)」を創出し、自社のプレミアムなポジショニングを強化しようとするブランドにとって、最も好まれる印刷方式です。

食品・飲料業界も、オフセット印刷用紙製ボックスの機能から多大な恩恵を受けています。特に、食欲をそそる包装デザインが食品の画像における正確な色再現に依存する製品において顕著です。チョコレートメーカー、高級食品製造業者、クラフト飲料企業は、オフセット印刷を活用して、写真レベルの高精細な仕上がりで自社製品をアピールし、消費者の購買意欲を喚起するとともに、競合他社との差別化を図っています。オフセット印刷向けに開発された食品接触対応インクは、規制要件への適合性を確保しつつ、小売現場での成功に不可欠な視覚的インパクトを維持します。

製薬品や医療機器など、広範な規制要件を有する産業では、オフセット印刷用紙製ボックスを活用して、複雑な技術情報を絶対的な明瞭性と正確さで再現しています。規制関連の文言、用量指示、警告表示は、製品の賞味期限(または保存期間)を通じて常に読みやすい状態を維持する必要があり、また規制当局が定める特定のフォントサイズおよびコントラスト要件も満たさなければなりません。オフセット印刷が持つ高精度な印刷性能により、最も小さな文字でもシャープで読みやすい状態を保ち、国際的な包装規制へのコンプライアンスを支援します。

複数の言語や複雑な書式要件を統合できる点が、国際市場向けに流通される製品にオフセット印刷用紙製ボックスを最適なものとしています。オフセット印刷の高い再現性により、規制関連情報の外観が異なる生産拠点間で同一に保たれ、グローバルブランドの一貫性を維持しつつ、各地域の現地法規制要件にも対応できます。企業が市場展開を拡大し、さまざまな地域で多様な規制環境に直面するにつれて、この機能の重要性はさらに高まっています。

オフセット印刷の経済的優位性は、特に中~大量生産において顕著に現れます。これは、版の製作および印刷機のセットアップに伴う固定費が、数千乃至数万単位の製品に分散されるためです。現代のオフセット印刷機の高速印刷能力により、オフセット印刷紙製箱を迅速に大量生産でき、単位あたりの労務コストを最小限に抑えることが可能です。このため、本技術はほとんどの商業用包装用途においてコスト効率に優れています。また、印刷版の耐久性により、成功したデザインを再版する際に追加の版製作費用を要さず、効率的な在庫管理を支援するとともに、リピート注文の納期短縮にも貢献します。

オフセット印刷工程における廃棄物削減イニシアチブは、効率的なレイアウト計画による用紙利用率の最適化と、改良された印刷機のセットアップ手順による起動時の廃棄物の最小化に重点を置いています。最新の印刷機制御装置により、目標色濃度および位置合わせ精度をより迅速に達成できるようになり、生産基準に到達するために必要な用紙枚数が削減されます。こうした効率性の向上は、コスト削減および環境負荷低減という形で直接的な成果をもたらすと同時に、オフセット印刷による紙製ボックス生産において期待される高品質基準を維持します。

環境配慮は、包装に関する意思決定においてますます重要な役割を果たしており、オフセット印刷技術は持続可能性およびリサイクル性の観点からいくつかの利点を提供しています。オフセット印刷による紙製箱の生産で一般的に使用される植物由来インクは、他のインクシステムと比較してリサイクル工程中により容易に分解されるため、サーキュラーエコノミーの取り組みを支援し、環境負荷を低減します。また、水性コーティングやアルコール不使用の印刷プロセスにより、品質基準を維持しつつ、オフセット印刷作業の環境負荷をさらに最小限に抑えることができます。

オフセット印刷設備の長寿命性と高効率性は、印刷作業のライフサイクル全体における資源消費の削減に寄与します。現代のオフセット印刷機は、他の印刷技術と比較して、1回の刷りあたりのエネルギー消費量が少なく、プロセス制御および自動化の向上により廃棄物の発生も抑制されます。これらの要素が相まって、オフセット印刷による紙製ボックスは、環境負荷を最小限に抑えつつ高い品質基準を維持しようとするブランドにとって、環境配慮型の選択肢となります。

デジタル技術と従来のオフセット印刷プロセスを統合することで、オフセット印刷用紙製箱の生産において、カスタマイズ性および効率性の新たな可能性が生まれます。オフセット印刷の高品質という利点とデジタル画像処理の柔軟性を組み合わせたハイブリッドワークフローにより、個別のパッケージにパーソナライズされた要素を含めつつ、主要なデザイン要素についてはオフセット印刷による一貫した高品質を維持する可変データ印刷(VDP)アプリケーションが実現可能です。これらの機能は、パーソナライズ包装を必要とするマーケティング施策を支援するとともに、基盤となる大量生産においてオフセット印刷の経済的メリットを維持することを可能にします。

高度なカラーマネジメントシステムは、ますます人工知能(AI)および機械学習アルゴリズムを活用して、色再現性の最適化や生産開始前の品質結果予測を実現しています。これらのシステムは、過去の実績データおよび現在の運転条件を分析し、特定の印刷ジョブに最適な印刷機設定およびインク配合を推奨することで、セットアップ時間を短縮し、初回印刷時の品質合格率を向上させます。こうした技術の進化により、オフセット印刷による紙製箱の生産能力および効率がさらに向上することが期待されており、同時に、この印刷方式の特徴である卓越した品質基準は維持されます。

インク化学および紙基材技術における継続的な進展により、オフセット印刷用紙製ボックスの機能が拡大されるとともに、環境面および性能面での要件にも対応しています。再生可能な資源から得られるバイオベースインク配合は、色再現性や耐久性を損なうことなく環境負荷を低減し、ブランドの持続可能性向上への取り組みを支援します。高度な紙処理およびコーティング技術により、オフセット印刷プロセスおよびリサイクルシステムとの互換性を維持しつつ、優れたバリア特性および耐久性を実現します。

オフセット印刷材料へのナノテクノロジー応用は、抗菌性、優れた耐湿性、長期間にわたる色調安定性といった性能向上を実現することを約束しています。これらの先進材料は、既存のオフセット印刷機器との互換性を維持しつつ、追加機能を提供することで、包装製品の差別化やブランドポジショニングの支援が可能です。材料科学の継続的な進化により、オフセット印刷用紙製ボックスは、市場の変化するニーズに応え続けながらも、卓越した品質と信頼性という評判を維持し続けるでしょう。

オフセット印刷は、デジタル印刷方法と比較して、優れた色の均一性、より精細な解像度、およびより高いインクの不透明度を実現します。版を使用するこのプロセスでは、大量生産においてもドットの正確な配置とインクの均一な分布が可能であり、専用インクにより、より濃い色再現性とさまざまな紙基材への優れた密着性が得られます。1,000点を超える生産ロットでは、オフセット印刷が通常、コストパフォーマンスに優れながらも、高級パッケージング要件を満たす卓越した品質水準を維持できます。

紙基材の特性は印刷品質に直接影響を及ぼします。表面の滑らかさ、吸収率、成形均一性などの要素がインクの転写および細部の再現性に影響を与えます。塗工紙は、精細なディテール再現性および色再現性において最適な表面を提供します。一方、紙の厚さおよび剛性は、折り加工性能および完成した段ボール箱の構造的強度に影響を与えます。適切な紙の選定には、印刷要件と機能的性能特性およびコスト要因とのバランスを取る必要があります。これにより、特定の用途に対して最適な結果が得られます。

プロフェッショナルなオフセット印刷では、通常、色の正確さをΔE値2.0以下で実現しており、これは通常の観察条件下ではほとんど識別できない色差を表します。拡張色域(ECG)システムを用いると、パンターンカラーの95%以上を再現できます。また、スポットカラーの統合により、特定のブランドカラーを正確に再現することが可能です。高度なカラーマネジメントシステムおよびリアルタイム監視機能により、生産ロット全体および異なる印刷工場間においても、一貫した色再現が保証されます。

オフセット印刷は、複数のカラーステーションおよび仕上げ工程にわたり、0.05ミリメートル以内の精度で位置合わせを維持する高精度のレジストレーションシステムを採用することで、複雑なデザインに対応します。この技術は、ダイカット、エンボス加工、ホイルスタンプ、コーティングなどの各種後加工工程との統合を可能とし、印刷品質の整合性を損なわずに行えます。高度なワークフロー計画により、すべてのデザイン要素および仕上げ要件が綿密に調整され、厳格な品質基準および設計仕様を満たす包装が確実に生産されます。